三维激光扫描测量技术不仅可以应用于工件工件的检测,还可用于交通工具,例如汽车、摩托、高铁等,今天给大家分享的高铁车身主体部分的检测,这种高密度数据采集能力不仅将测量误差控制在铁路行业标准范围内,还能覆盖人工难以触及的复杂结构区域,具体详情如下:

高铁车身主体部分是由一次次的焊接成型,焊接的准确度,直接关系到车辆品质,特别是一些焊点,需要进行后期的装配,焊接的位置发生偏移,则将直接导致车门等装配无法顺畅完成。在轨道车辆的焊接过程中,传统的检测手段主要是通过人工测量,这种方式对于焊接件在三维空间内的位置把控较为不易,三维激光扫描测量的出现就解决了此类问题。

推荐型号:FreeScan Trak Pro系列跟踪式激光三维扫描系统

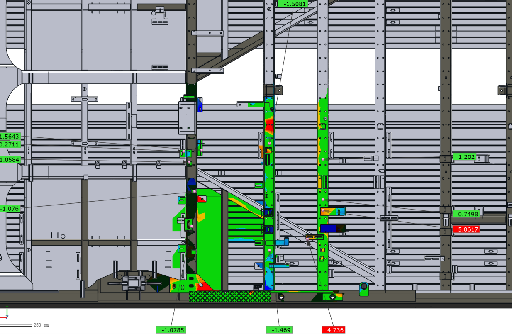

凭借其光学动态追踪的特性,无需贴点,就可以快速获取整个车身的完整三维数据,与原始的CAD设计数据相对比,即可快速检测车身的焊接质量,输出检测结果,用户能够直观地在色谱图上查看焊接位置是否偏移,是否出现漏焊现象等,为后续的工作提供依据。

面对大面积扫描,FreeScan Trak Pro也可完成,扩大单站跟踪范围(可达128m³),大幅减少大型工件扫描的转站次数。

扫描仪精度可达0.023mm,重复性精度稳定满足测量要求,快速识别车身安全隐患。相较传统测量(误差大、周期长),激光技术将精度提升至行业顶尖水平,同时降低人工干预带来的误差。

三维激光扫描测量技术不仅解决了高铁车身检测的精度、效率、安全难题,更推动了行业数字化升级。其精密测量工具属性与智能制造方案的融合,将成为高铁技术发展的核心驱动力。

在线购买

在线购买

首页

首页 产品中心

产品中心 电话咨询

电话咨询 留言

留言