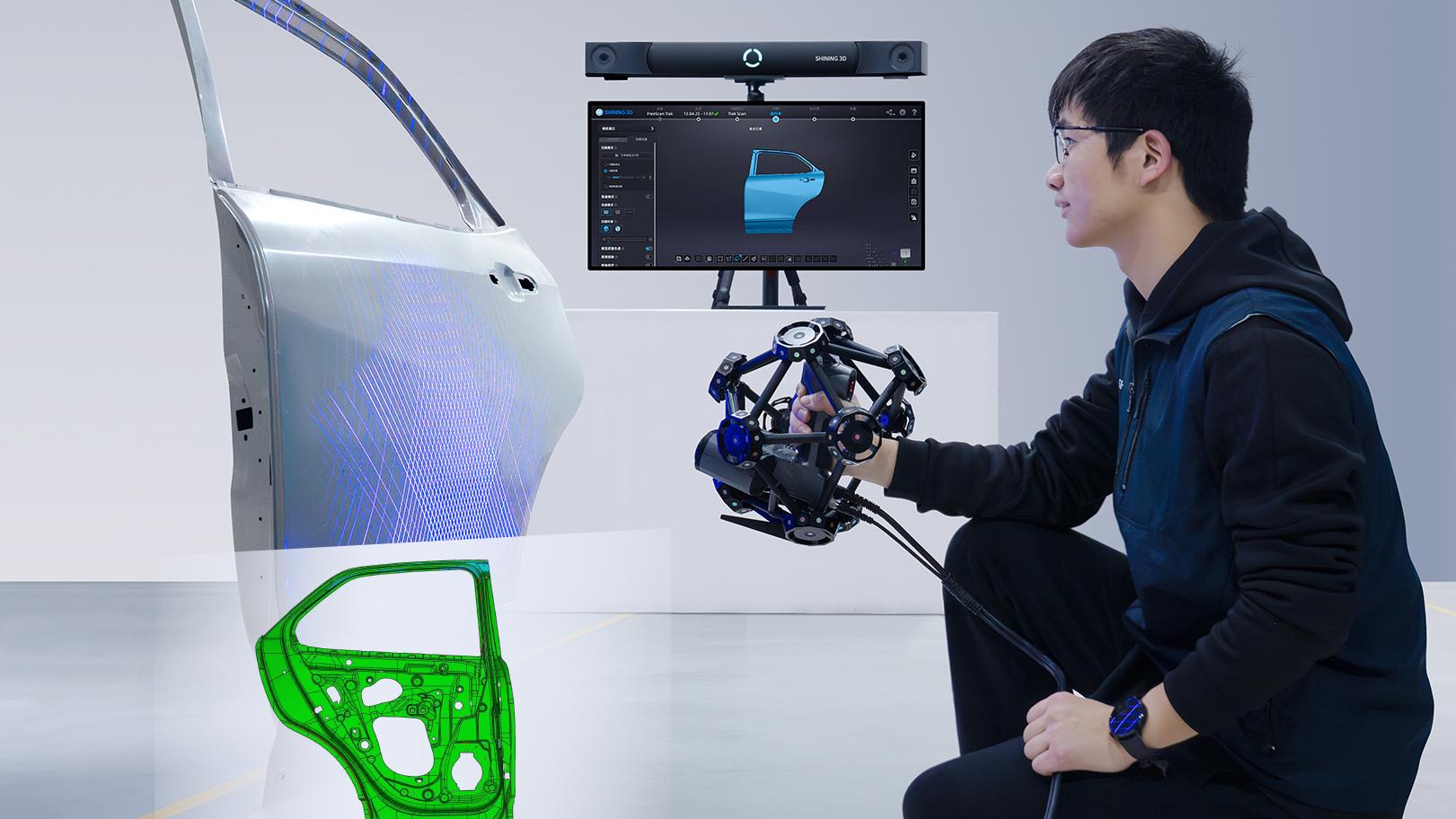

在工业4.0时代,新型检测仪器跟踪式激光扫描仪凭借动态跟踪、无需贴点的技术突破,将大型工件的三维尺寸检测效率提升至全新高度。这种非接触式测量方案不仅解决了传统方法耗时长、误差大的痛点,更通过自动化数据流打通了设计、制造与质量控制的闭环,成为汽车制造、航空航天等领域的效率加速器。

区别于依赖物理标记点的常规设备,先进的跟踪式激光扫描仪通过实时捕捉扫描头的三维坐标信息,实现无标志点的全局拼接。这种设计不仅消除了人工布点的耗时环节,更使检测效率提升显著。系统能自动校正微小位移偏差,确保复杂曲面数据采集的准确性。对于风电叶片这类超长构件的全尺寸检测,该特性尤其关键。

相较于三坐标测量机的局限工作范围,跟踪式设备的测量半径可扩展至数十米级。在厂房内自由移动的特性,使其能轻松应对生产线旁的在线检测需求。某汽车零部件厂商的实践显示,单套系统即可完成冲压车间到总装线的全流程质量监控,设备利用率较传统方案提高。这种“一机多用”的模式,大幅降低了企业的固定资产投入成本。

面对金属反光、黑色吸光等特殊表面挑战,新型激光模组展现出卓越的材质兼容性。通过自适应功率调节算法,既能保证高反射率材料的数据采集完整性,又避免过载损伤敏感部件,这种方式的检测正是生产现场最迫切的需求痛点。

当传统测控手段遇上智能设备,跟踪式激光扫描仪早已超越单一工具定位,进化为企业数字化转型的战略支点。若您的企业现正面临此类问题,欢迎随时咨询欧准科技,获取定制化解决方案!

在线购买

在线购买

首页

首页 产品中心

产品中心 电话咨询

电话咨询 留言

留言